1, 精益生产线的设计原理是什么?

兴千田专家:生产线布局的原则,可以概括为“两个遵守、两个回避”。1、两个遵守:逆时针排布、出入口一致。2、两个回避:孤岛型布局、鸟笼型布局。单元生产线的理想布局之一是花瓣型布局一、逆时针排布逆时针排布,主要目的是希望员工能够采用一人完结作业方式、能 够实现一人多机。一人完结与一人多机要求一个员工从头做到尾,因此 员工是动态的,称之为“巡回作业”。大部分作业员是右撇子,因此如 果逆时针排布的话,当员工进行下一道加工作业时,工装夹具或者零部 件在左侧,员工作业并不方便,这也正是逆时针的目的一一员工就会走 到下一工位一巡回的目的也就达到了。二、出入一致出人口一致,是指原材料人口和成品出口在一起。例如图5.22,原 材料入口 A与成品出口 H在一起。为什么要求出人口一致呢?第一:出人口一致有利于减少空手浪费假设出人口不一致,作业员采用巡回作业,那么当—件产品生产完 了,要去重新取一件原材料加工的话,作业员就会空手(手上没有材料 可以生产)从成品产出口走到原材料投入口,这段时间是浪费。如果出人口一致的话,作业员立刻就可以取到新的原材料进行加工,从而避免 了空手浪费。 .第二、出入口一致有利于生产线平衡由于出入口一致,则布局必然呈现类似于“U”的形状,这使得各 工序非常接近,从而为一个人同时操作多道工序提供了可能,这就提高 了工序分配的灵活性,从而取得更高的生产线平衡率。三、避免孤岛型布局这种布局的缺陷在于:单元与单元之间互相隔离,无法互相协助。四、避免鸟笼型布局鸟笼式布局使得物流不顺畅,在制品增加,单元与单元之间的互相 支援也变得几乎不可能。 五、花瓣式布局花瓣式布局是进行“互助协作”的必要条件。互助作业就好像运动场上的接力赛一祥,在交接区,实力强的选手 可以适当的弥补实力弱的选手。在工作中也是一样,单元之间的作业员 也要把产品像接力棒一样去传递。如果前单元的作业员耽误了时间,后 单元"的作业员就帮助前单元作业员从机器上卸下产品。而这种做法,显 然要依靠“花瓣式”布局为前提。

2, 哪位可以分享一下精益生产七大浪费的实例啊

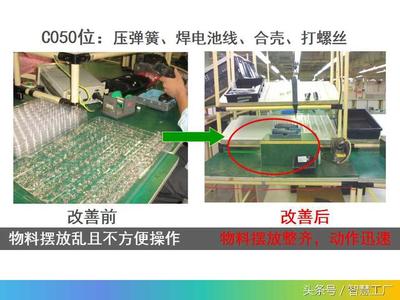

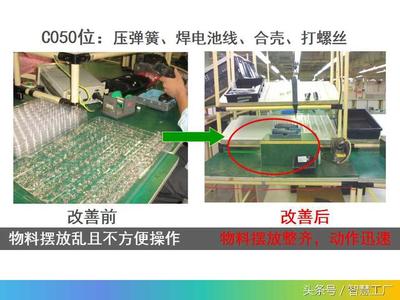

精益生产,简称“精益”,利用杜绝浪费和无间断的作业流程,而非分批和排队等候的一种生产方式。是通过系统结构、人员组织、运行方式和市场供求等方面的变革,使生产系统能很快适应用户需求不断变化,并能使生产过程中一切无用、多余的东西被精简,最终达到包括市场供销在内的生产的各方面最好结果的一种生产管理方式。二、例如某企业常见的问题:1、产品的生产周期远远大于交货期,不能准时交货。2、库存太高。3、公司的生产布局不到位。4、每一道工序上会造成等待的浪费。5、人员效率低下。三、应对某企业问题的决策方法生产线,设备,布置,按工序流程进行设备种类配置,依据生产节拍的需求合理配置设备数量,设备布局型式以“U”字型为首选方案,作业方向应统一,设备间距尽量缩小。由于流水线布局不合理导致生产工人无谓地移动,从而降低生产效率;由于动作安排不合理、工艺路线不合理,导致工人的搬运浪费,我们需在现场布局做一个大的改变,把A,B,C,D集中的一间厂房,布置成一个U型布局,从而使搬运量为零,等待时间为零,入口和出口一致有利于实现拉动生产;拉近了工作站间距离,缩短了员工作业行走范围,减少了物料搬运浪费,工厂生产布局导致的浪费具有隐蔽性、长期性、根本性的特点,通过对生产布局的诊断,提出精益工厂布局,就可减少因生产布局不合理带来的多余的搬运、效率的损失、空间的浪费等多项浪费和损失。2、工序间在制品的物流存储,存储场地原则上集中于生产现场,明确在制品的最大存储量与最低订货量,实现“5S”的定置管理,5S”是整理、整顿、清扫、清洁和素养,明确存储方式与配置相应的物流设备,而应用5S可以减少不安全的因素,以减少事故的发生的原则,减少寻找的时间,以提高工作效率,保持员工愉快的工作心情,给员工营造一个健康的工作环境,有利于立即发现异常情况,有利于提高生产设备和生产过程的精度,提高产品质量3、工序内在制品的物流存储,实行“单件,小批、一个流传递”明确存储位置与存储量,配置相应的物流设备,使产品能快速移动,减少时间,从而会大幅度的减少交货期,而且也会大大的工人的效率,厂的库存管理是供应链的一环,也是最基本的一环。加强库存管理,可缩短并逐步消除原材料、半成品、成品的滞留时间减少无效作业和等待时间,防止缺货,提高客户对 “ 质量、成本、交期 ” 三大要素的满意度,从更长远的角度而言,原材料的经常供应也会使整个企业大的供应链得到精益化,从而也会打败整个行业的对手。4、由于产品不止一种,我们可以把产量最大的拿出来做路径分析,然后混流生产,冷僻的产品交易可以延长生产,交易量大的产品可以优先用准时制生产使企业彻底得到改善。为了在日计划中均匀分布各种产品的生产,达到品种平均,在生产中常采用混流生产模式(即混合流水线),即在一定时间内同时生产几种产品。如果工厂不是采用混流均衡生产模式,而是采用首先生产A产品,接着生产B产品这样一种产品月产量完成后,再生产下一个产品的方式,在生产过程中市场突然发生变化时,就很难进行调整。因此,生产现场连续小批量生产,能够防止过量和供过于求,这是精益生产计划的基本点。5、生产线物料,零部件,供应采用“多频次、少批量、准时制”的原则,确定供货存储区域、存储量、供货物流规则,设置供货物流设备。采用同步化生产,即工序间不设置仓库,前一工序的加工结束后,加工件立即转到下一工序去,装配与机械加工几乎平行进行,产品被一件一件、连续地生产出来。在成批生产的工序,则通过缩短作业更换时间来尽量缩小生产批量。同时,还要便原材料、外协件能小批量、高频率地均衡供应。四、总结精益生产利用各种工业工程技术来消除浪费,着眼于整个生产流程,而不只是个别或几个工序。精益生产是一个永无止境的精益求精的过程,它致力于改进生产流程和流程中的每一道工序,尽最大可能消除价值链中一切不能增加价值的活动,提高劳动利用率,消灭浪费,按照顾客订单生产的同时也最大限度的降低库存。用精益生产的方法来解决该公司的问题是非常可行的,一方面小批量的生产,快速移动,减少时间,大幅度的减少交货期,这样工人的效率也会有大幅度的提高,文中我们从布局,切换,质量,标准化来减少库存,就是为了能够从整个大的企业供应链上来打败整个行业的对手。

3, 精益生产的十大工具

精益布局的目标是为了使作业流程中的浪费和过载最小化,同时增强现场的目视沟通。以下5个工具是评估和设计精益工厂布局的常用工具:1,价值流图分析——观察整体的材料和信息流动,理解其内在的关联。2,办公布局 "意大利面图"– 画出员工移动的路线来识别无效的移动。3,关系矩阵– 识别流程和资源之间的内部顾客和供应商关系从而确定适当的位置。4,物流评估– 理解在不同顾客需求下工厂中的材料和人力的交通繁忙度。5,生产准备流程(3P) ——重新评估现存的生产设备,或按照精益流程原则设计新的生产线。与传统的“以资产为核心”的布局方式截然相反,精益工厂布局从顾客开始,然后围绕作业员工来设计工序流动。资产为核心的布局方式先从设备、工装开始,最后再考虑工序的流动。新工厂的布局,应该减少或消除产品和物料的大量搬动时间。此外,若把供料(组装)工序,具体放置在生产线的物料被消耗在下游产品上的装配点上,将会减少搬动和等候时间。。。

名词解释

精益

精益是对英文Lean的一种翻译,Lean的一般含义,是指事物的一种极端或一种倾向,是带有瘦弱、贫瘠、细小、干瘦、扁平、精确、精准含义的一个英文词汇。

流程

流程是指在工业品生产中,从原料到制成品各项工序安排的程序。 《牛津词典》里,流程是指一个或一系列连续有规律的行动,这些行动以确定的方式发生或执行,促使特定结果的实现; 而国际标准化组织在ISO9001:2000质量管理体系标准中给出的定义是:“流程是一组将输入转化为输出的相互关联或相互作用的活动”。