1, 七大精益生产流水线布局图,到底哪种最科学

精益生产流水线布局七大原则1. 流畅原则:各工序的有机结合,相关联工序集中放置原则,流水化布局原则。2. 最短距离原则:尽量减少搬运,流程不可以交叉,直线运行。3. 平衡原则:工站之间资源配置,速率配置尽量平衡.4. 固定循环原则:尽量减少诸如搬运,传递这种Non-Value Added的活动。5. 经济产量原则:适应最小批量生产的情形,尽可能利用空间,减少地面放置原则6. 柔韧性的原则:对未来变化具有充分应变力,方案有弹性。如果是小批量多种类的产品,优先考虑“U”型线布局、环型布局等7. 防错的原则:生产布局要尽可能充分的考虑这项原则,第一步先从硬件布局上预防错误,减少生产上的损失!没有所谓的最科学,只是根据实际需要选择最适合的布局。

2, 精益生产线的设计原理是什么?

兴千田专家:生产线布局的原则,可以概括为“两个遵守、两个回避”。1、两个遵守:逆时针排布、出入口一致。2、两个回避:孤岛型布局、鸟笼型布局。单元生产线的理想布局之一是花瓣型布局一、逆时针排布逆时针排布,主要目的是希望员工能够采用一人完结作业方式、能 够实现一人多机。一人完结与一人多机要求一个员工从头做到尾,因此 员工是动态的,称之为“巡回作业”。大部分作业员是右撇子,因此如 果逆时针排布的话,当员工进行下一道加工作业时,工装夹具或者零部 件在左侧,员工作业并不方便,这也正是逆时针的目的一一员工就会走 到下一工位一巡回的目的也就达到了。二、出入一致出人口一致,是指原材料人口和成品出口在一起。例如图5.22,原 材料入口 A与成品出口 H在一起。为什么要求出人口一致呢?第一:出人口一致有利于减少空手浪费假设出人口不一致,作业员采用巡回作业,那么当—件产品生产完 了,要去重新取一件原材料加工的话,作业员就会空手(手上没有材料 可以生产)从成品产出口走到原材料投入口,这段时间是浪费。如果出人口一致的话,作业员立刻就可以取到新的原材料进行加工,从而避免 了空手浪费。 .第二、出入口一致有利于生产线平衡由于出入口一致,则布局必然呈现类似于“U”的形状,这使得各 工序非常接近,从而为一个人同时操作多道工序提供了可能,这就提高 了工序分配的灵活性,从而取得更高的生产线平衡率。三、避免孤岛型布局这种布局的缺陷在于:单元与单元之间互相隔离,无法互相协助。四、避免鸟笼型布局鸟笼式布局使得物流不顺畅,在制品增加,单元与单元之间的互相 支援也变得几乎不可能。 五、花瓣式布局花瓣式布局是进行“互助协作”的必要条件。互助作业就好像运动场上的接力赛一祥,在交接区,实力强的选手 可以适当的弥补实力弱的选手。在工作中也是一样,单元之间的作业员 也要把产品像接力棒一样去传递。如果前单元的作业员耽误了时间,后 单元"的作业员就帮助前单元作业员从机器上卸下产品。而这种做法,显 然要依靠“花瓣式”布局为前提。

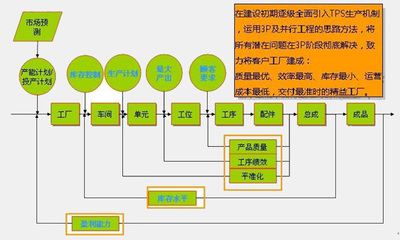

3, 精益生产的精益工厂布局规划依据和组成条件??

一、总平面设计依据总平面设计的主要依据是上级审查批准的建厂计划、设计任务书,厂址、工艺简图及总平面布置草图。建厂计划任务下达后,经选厂确定厂址,落实计划,组织会战。由设计、勘测、厂方、等有关单位,根据工艺设计人员提出的精益工厂布局方案,确定厂区和车间组成,然后进行总平面设计。二、厂区划分和车间组成按照设计程序,精益工厂布局厂区的总平面布置,一般先依据生产工艺流程、生产性质、生产管理、工段划分情况等,将全厂划分成若干个生产区,使之功能分区明确,运输管理方便,协调生产,互不干扰,然后在生产区内,依据生产使用要求布置建筑物等设施。一般小型工厂,其厂区划分也比较简单,往往是以主体车间为中心,布置生产和生活设施。而中、大型工厂,由于生产规模大,建、构筑物较多,安全、卫生等要求也高,则要根据生产工艺划分成不同的生产区,每个区都有一定的生产和生活设施。各生产区根据生产工艺要求,设有若干车间。因此,要搞好总平面布置,首先要了解精益工厂布局工厂的生产工艺流程、生产区划分和车间组成。

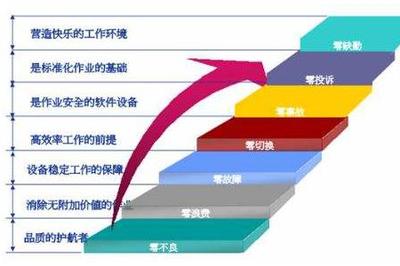

4, 精益生产的十大工具

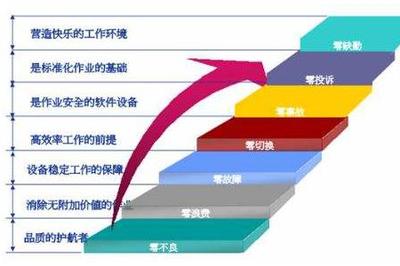

精益生产十大工具如下:1、价值流分析(VSM)精益生产始终围绕着价值这个核心,关于价值有两个层面:①客户需要支付的价值,②客户愿意多付的价值(增值)。精益生产的价值更趋向于第②个层面。价值流分析就是通过价值的2个层面对产品生产流程中的要素进行界定,首先去除浪费(客户不支付的),进而缩减客户不愿意多付的要素,从而实现设备和员工有效时间的最大化和价值最大化。2、标准化作业(SOP)标准化是生产高效率和高质量的最有效管理工具。生产流程经过价值流分析后,根据科学的工艺流程和操作程序形成文本化标准,标准不仅是产品质量判定的依据,也是培养员工规范操作的依据。这些标准包括现场目视化标准、设备管理标准、产品生产标准及产品质量标准。精益生产要求的是“一切都要标准化”。3、5S与目视化管理5S(整理Seiri、整顿Seiton、清扫Seiso、清洁Seiketsu、素养Shitsuke)是现场目视化管理的有效工具,同时也是员工素养提升的有效工具。5S成功的关键是标准化,通过细化的现场标准和明晰的责任,让员工首先做到维持现场的整洁,同时暴露从而解决现场和设备的问题,进而逐渐养成规范规矩的职业习惯和良好的职业素养。4、全员设备保全(TPM)全员设备保全(TPM)是准时化生产的必要条件,目的是通过全员的参与实现设备过程控制和预防。TPM的推行首先要具备设备的相关标准,如日常维护标准、部件更换标准等,随之就是员工对标准的把握和执行。TPM推行的目的是事前预防和发现问题,通过细致到位的全面维护确保设备的“零故障”,为均衡生产和准时化生产提供保障。5、精益质量管理(LQM)精益质量管理(LQM)更关注的是产品的过程质量控制,尤其是对于流程型产品,在制品质量不合格和返工会直接导致价值流的停滞和过程积压,因此更需要产品过程质量的控制标准,每个工序都是成品,坚决消除前工序的质量问题后工序弥补的意识。6、TOC技术与均衡化生产均衡化生产是准时化生产(JIT)的前提,也是消除过程积压和价值流停滞的有效工具。对离散型产品而言,TOC(瓶颈管理)技术是实现均衡化生产的最有效技术,TOC的核心就是识别生产流程的瓶径并解除,做到工序产能匹配,提升整个流程的产能,瓶颈工序决定了整个流程的产能,系统中的要素不断变化,流程中的瓶颈也永远存在,需要持续改善。7、拉动式计划(PULL)拉动是精益生产的核心理念,拉动式计划(PULL)就是生产计划只下达到最终(成品)工序,后工序通过展示板的形式给前工序下达指令拉动前工序,后工序就是客户,这样就避免了统一指挥因信息不到位所造成的混乱,同时也实现了各工序的自我管理,生产流程中物流管理也是通过拉动式计划实现。拉动的理念同样也适用于管理工作的流程管理。8、快速切换(SMED)快速切换的理论依据是运筹技术和并行工程,目的是通过团队协作最大程度地减少设备停机时间。产品换线和设备调整时,能够最大程度压缩前置时间,快速切换的效果非常明显。9、准时化生产(JIT)准时化生产(JIT)就是在需要的时间、按需要的量、生产客户需要的产品,JIT是精益生产的最终目的,SOP、TPM、LQM、PULL和SMED等是JIT的必要条件,JIT是应对多品种小批量、定单频繁变化、降低库存的最有效工具。10、全员革新管理(TIM)全员革新(TIM)是精益生产的循环和持续改进,通过全员革新不断发现浪费,不断解除浪费,是持续改善的源泉,是全员智慧的发挥,通过改善的实施也满足了员工“自我价值实现”的心理需求,进而更加激发员工的自豪感和积极性。该工具的实施需要相关的考核和激励措施。内容摘自:天行健咨询

5, 精益生产十大工具的看板管理

所谓看板管理,精益生产十大工具之一。看板管理是指在生产流程中,前一道工序使用零部件后,将附在零部件箱子上的卡片,也就是订货单或“看板”取下,然后定时将该纸片返送回后一道工序,为下一次订货之用。总的来说,看板方式就是对生产过程中,各工序的生产活动进行信息上的控制管理。通过看板方式,得以将库存减少,甚至接近为零,从而大大降低了成本,实现了较高的生产率。通过看板管理,各工序负责人便能够合理安排同步化的工作。从表面看,拉式制度的最主要形式—看板管理,就是借助一张装在透明塑料袋内的卡片,实施信息控制。其实,它是丰田公司企业文化、生产方式、管理模式的缩影。精益生产管理中经常被使用的看板有两种:一是取料看板;一是生产看板。取料看板主要用途是明确写出后道工序应领取的物料的数量、型号、时间等信息,而生产看板主要用来显示前道工序应生产的物品数量、型号、供应时间等信息。当然,随着时代的变化,看板也在改变。现在的看板大都是使用IT技术的数字化电子看板。不管是哪种形式的看板管理,在原理上都是一样的,只是工作效率不同罢了。内容摘自:天行健咨询

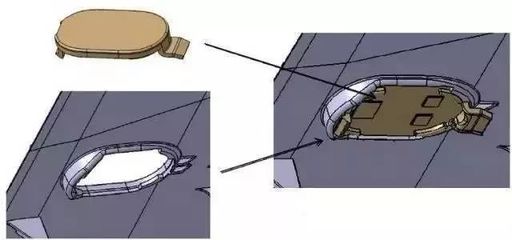

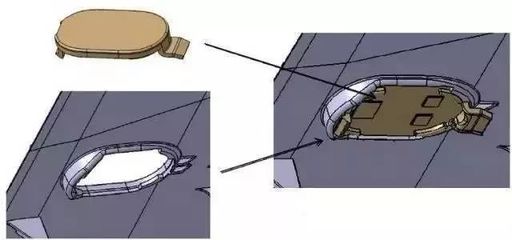

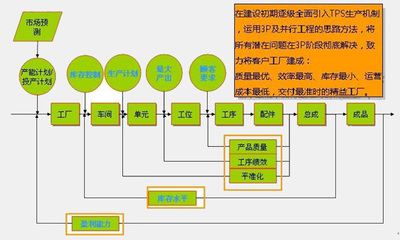

6, 怎样为新工厂进行精益工厂规划布局设计?

精益布局的目标是为了使作业流程中的浪费和过载最小化,同时增强现场的目视沟通。以下5个工具是评估和设计精益工厂布局的常用工具:1,价值流图分析——观察整体的材料和信息流动,理解其内在的关联。2,办公布局 "意大利面图"– 画出员工移动的路线来识别无效的移动。3,关系矩阵– 识别流程和资源之间的内部顾客和供应商关系从而确定适当的位置。4,物流评估– 理解在不同顾客需求下工厂中的材料和人力的交通繁忙度。5,生产准备流程(3P) ——重新评估现存的生产设备,或按照精益流程原则设计新的生产线。与传统的“以资产为核心”的布局方式截然相反,精益工厂布局从顾客开始,然后围绕作业员工来设计工序流动。资产为核心的布局方式先从设备、工装开始,最后再考虑工序的流动。新工厂的布局,应该减少或消除产品和物料的大量搬动时间。此外,若把供料(组装)工序,具体放置在生产线的物料被消耗在下游产品上的装配点上,将会减少搬动和等候时间。。。

名词解释

精益

精益是对英文Lean的一种翻译,Lean的一般含义,是指事物的一种极端或一种倾向,是带有瘦弱、贫瘠、细小、干瘦、扁平、精确、精准含义的一个英文词汇。

流程

流程是指在工业品生产中,从原料到制成品各项工序安排的程序。 《牛津词典》里,流程是指一个或一系列连续有规律的行动,这些行动以确定的方式发生或执行,促使特定结果的实现; 而国际标准化组织在ISO9001:2000质量管理体系标准中给出的定义是:“流程是一组将输入转化为输出的相互关联或相互作用的活动”。