1, 聚氨酯硬泡所需材料及配方??

你是要生产聚氨酯硬泡还是生产其原料?如果是要生产聚氨酯的话,主要原料就是黑料(异氰酸酯),白料(组合聚醚),其中白料中含有发泡剂(即反应催化剂)。但C5技术的发泡剂是在发泡时加入而非预加在白料中。黑白料的比例一般是1:1------1.4:1. 而白料的配方不同,产生硬泡的保温,密度等性能也不同,同时在不同的季节(温度)下应选用不同的白料配方,根据发泡的需要来决定发泡的速度和密度。以上知识由天津市津能供热设备有限公司提供,如仍有疑问,可以发消息联系。

2, 聚氨酯硬泡性能是什么?

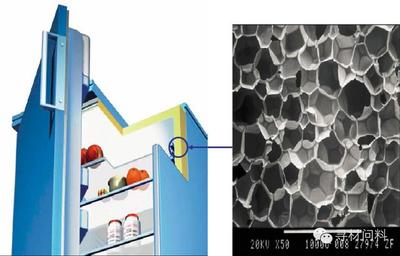

聚氨酯硬泡自由发泡密度与发泡剂用量之间存在非线性关系。也就是说,不同发泡密度的原料加入等量的发泡剂所产生的密度变化量不相等.实际生产中,技术人员在调整原料的发泡密度时,大多根据经验逐步逼近所需的密度,这样做不仅耗时耗工.而且由于反复搅拌,致使原料中发泡剂挥发损失增大。故寻求从理论上确定发泡密度的方法,给发泡料的生产以理论指导,显得十分必要。本文通过对发泡机理的讨论,提出泡沫密度的计算模型,推导得泡沫密度与发泡剂量等因素间的关系式。聚氢酯硬泡所用二组分原料, 个组分为多异氰酸酯(俗称黑料),另一组分为由聚醚、发泡剂及其他各种助剂组成的均匀混合物(俗称白料)。硬泡的密度主要取决于白料中发泡剂的量,发泡剂包括参与化学反应的水和低沸点物理发泡剂发泡过程中主要化学反应如下:RNCO+R OH— RNHCOOR +热量2RNCO+H2O— RNHCONHR+C +热量当原料充分混合后,反应生成聚氨酯树脂的同时产生大量反应热,使物理发泡剂受热气化,均一的液相中出现了由物理发泡剂和c 共同形成的微小气泡,反应物成为气液两相混合体。发泡过程中,若泡沫体只受大气压的约束,则称该发泡过程为自由发泡。白料和黑料在反应生成泡沫体的过程中,微量的发泡剂气体会逃逸到泡沫体外。这样,新发泡沫的总重量较之白料和黑料总重略有减小。但考虑到该损失量极小,忽略它对工程计算不会产生明显的误差,故泡沫质量m泡沫与所用的白料质量m白及黑料质量m黑 有如下关系:m泡沫=m白+m黑。泡沫体由泡孔和固体孔壁组成 泡沫体积V泡沫是泡孔体积V泡孔 与固体孔壁体积V固壁之和。V泡沫 = V泡孔+V固壁。对于密度较低的泡沫(比如密度在50 g/L以内). 与V泡孔相比较,V固壁 是一极小量, 可以略去不计, 即V泡沫 ≈ V泡孔。不同配方体系的泡沫在停长时,其内部温度不尽相同,现取T=390K. 泡沫密度计算式为:ρ= m泡沫/V泡沫= m白+m黑/V泡孔。发泡剂气体在泡沫停止增长时的体积就是泡沫的泡孔总体积:V泡孔= VF mF。VF为外发泡剂在发泡压力P和泡沫内部温度T下的比容(L/g)得密度计算式:ρ=(m白+m黑)/ VF mF. 查取T=390K、P=99.8 kPa(标准大气压)时的比容为0.24 L/g。得:ρ=(m白+m黑)/ 0.24 mF依据上式.就可以按泡沫所要达到的密度ρ从理论上确定白料中应加发泡剂的量,避免为了逼近所需密度而盲目地多次添加发泡剂。

3, 求聚氨酯白料配方及配方原理

一般在制造密度大于21的聚氨酯发泡时,只使用水(化学发泡剂)做发泡剂,在低密度配方或超软配方中才使用二氯甲烷(MC)等低沸点化合物(物理发泡剂)作辅助发泡剂。 辅助发泡剂会使泡沫的密度及硬度下降,由于它的气化吸收了部分反应热会使固化减慢,需增加催化剂用量。由于吸收热量,避免了烧芯的危险。 发泡能力可用发泡指数(100份聚醚所用水或水确当量数)来体现:m---发泡剂用量 发泡指数IF=m(水)+m(F-11)/10+m(MC.)/9(100分聚醚) 水作为发泡剂与异氰酸酯反应天生脲键并放出大量的CO2及热量,是一个链增长反应。 水量多,泡沫密度降低,硬度增加,同时泡孔支柱变小、变弱,降低了承载能力,易塌泡、裂泡。消耗的TDI量增加,放热量多,易烧心。若水量超过5.0份,则必须添加物理发泡剂以吸收部分热量,避免烧芯现象的发生。 水量少,催化剂用量相应减少,但密度增大 ""F"

相关概念

发泡

塑料发泡的技术渊源久远。最早是20年代初期的泡沫胶木,用类似制造泡沫橡胶的方法制取;30年代出现硬质聚氨酯泡沫和聚苯乙烯泡沫;40年代有聚乙烯、聚氯乙烯、环氧树脂、酚醛泡沫;50年代则有可发性聚苯乙烯泡沫和软质聚氨酯泡沫。现在,基本上所有的塑料,包括热塑性和热固性的都可以发泡为泡沫塑料。工业上的制备方法有:挤出发泡、注塑发泡、模塑发泡、压延发泡、粉末发泡和喷涂发泡等等。其中,注塑发泡是最重要的成型方法之一,在这里重点讲述注塑成型发泡。